材料切断

最大直径70mmもある金属の丸棒材を、製作するボルトの長さに合わせて短く切断する作業で、ボルトづくりの最初の工程。長く重たい金属の丸棒材は、台車で運びクレーンで切断機に設置する。

01

最大直径70mmもある金属の丸棒材を、製作するボルトの長さに合わせて短く切断する作業で、ボルトづくりの最初の工程。長く重たい金属の丸棒材は、台車で運びクレーンで切断機に設置する。

02

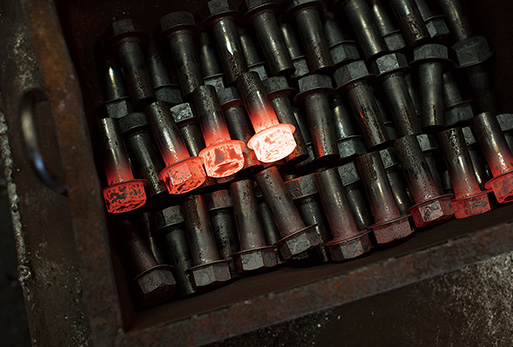

鍛造工程は、金属の丸棒を加熱した後にプレスし、ボルト頭部を成形する工程。ボルトの軸が太い製品は高い熱量が必要なため、重油加熱による熱間鍛造を用いる。従来はプレスのタイミングなど熟練の技が必要とされたが、最近のプレス機の調整はデジタル制御で行うようになった。

03

鍛造工程は、金属の丸棒を加熱した後にプレスし、ボルト頭部を成形する工程。今では材料に交流電源を流し、その電気抵抗で材料自らが熱を帯びる高周波加熱炉による鍛造が主流となっている。

04

切削加工(機械加工)は鍛造の次の工程で、材料を削ることで精密な形状に加工。汎用施盤はNC施盤へ、フライス盤はマシニングセンターへ、その他の工作機械も自動機械へ変わりつつある。

05

切削加工されたボルトに抜け止め(割りピン)用の穴をあける工程。

06

転造は強い力で金属を盛り上げて成形する加工方法で、金属組織を断ち切る切削加工よりも強度を得ることができる。現在、兵庫ボルトのネジは転造加工の方法で成形。

07-08

ボルトの強度を上げるために熱処理を行い、その後、防錆のために表面処理(メッキ)を行う。

09

全工程を通過して完成した全製品を抜き取りで検査する。受け入れ検査と完成検査で、出荷するもの全てに対して責任を持ち品質を守る。

10

完成したボルトに、長く安全に役目をはたして欲しいと願いを込めて出荷する。